今回見学させていただいたのは、大正紡績株式会社さんです。大阪で100年以上に渡って紡績を行われています。

今回は店主とスタッフ松田、吉田が見学をさせていただきました。

わたしたちの感想も織り混ぜながらお届けします!

エントランスにはコットンツリーが飾られていました。

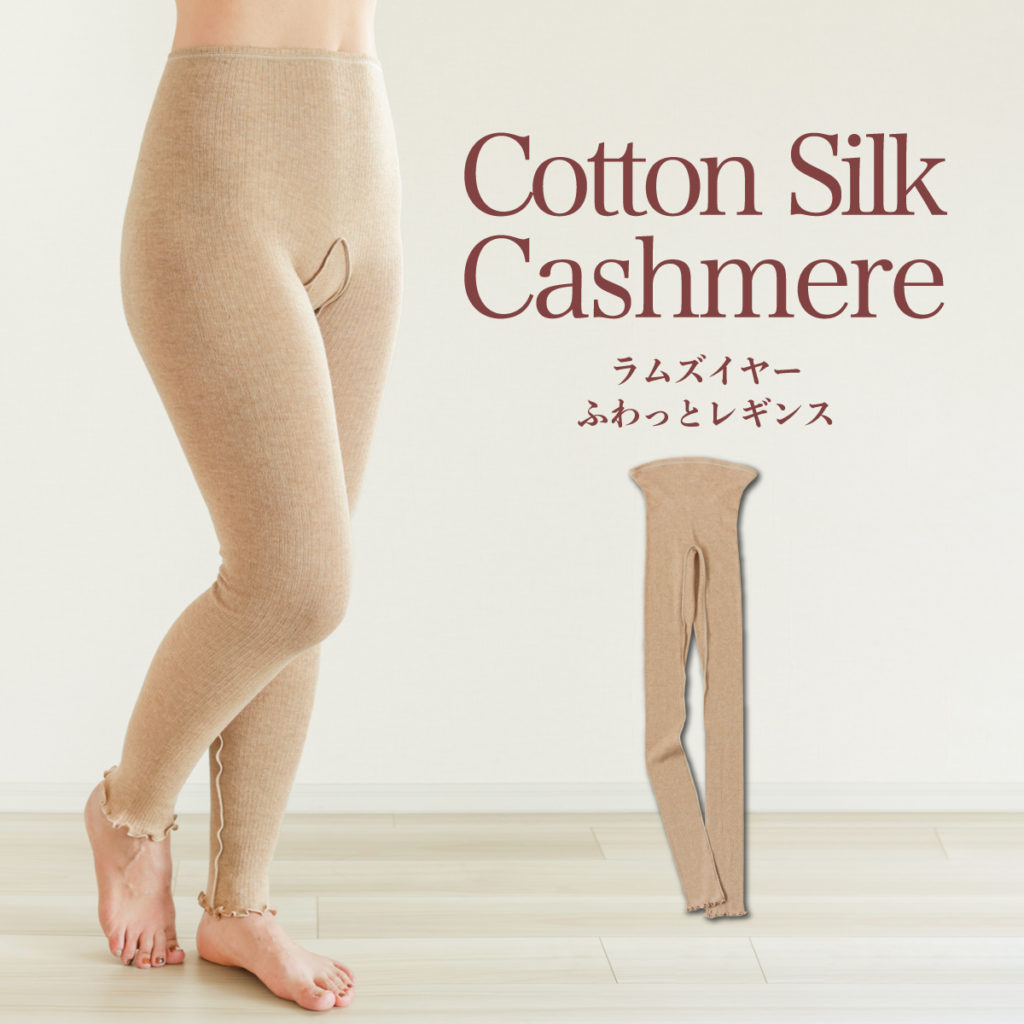

シルクふぁみりぃのラムズイヤーに使っている糸は、茶綿とワイルドシルク、カシミヤをかけあわせた糸です。この糸は大正紡績さんが紡いでくださっています。

茶綿のコットンツリーも!ふんわり優しい色合いですね。

いざ見学へ!

まずは原綿(げんめん。糸の材料のことです。)が保管されている原綿倉庫に案内していただきました。

中はとっても広いです!500〜600tの材料が保管できるんだそう。

綿がみっちりと固められ、ビニールにくるまれています。ここに保管されるのはだいたい1週間くらいだそうです。

世界各国色々な場所から届いたワタが、地域や種類ごとに分けられています。こちらはインドから届いたコットンです。

まだまだ葉ガラや種がたくさん混ざっています。

こちらの一角はフォックスコットンです。私達に馴染みのある茶綿もたくさんありました!

オーガニックコットンの認証を得るためには、とても厳しい基準があるそうです。たった1%であってもオーガニックでない綿が混じってしまうと認証を得ることはできません。そのためしっかりと保管場所を分け、作業工程の履歴を残しているのだそうです。

綿を育てるときだけでなく、糸にする工程でもしっかり管理が徹底されることで、オーガニックコットンの品質が守られるんですね。

コットンの他にも色々な糸の材料が保管されていました。

こちらは希少性の高い超長綿のスビンゴールド。

繊維がとても細く、長いです。シルクのような光沢があります。

本当にキラキラと光沢が綺麗で、普段シルクを見慣れている私たちも「わぁ!シルクみたい!!」と驚いてしまいました。

つづいて工場へ移動し、紡績の作業を見せていただきました。

長ーい通路を通って工場の奥へ・・・

原綿の包装が外され、たくさんおいてあります。

きちんと産地や種類ごとに混ざることがないように、わけて保存されています。

最初の工程は、混打綿(こんだめん)です。

固く圧縮された原綿をほぐし、葉ガラや種を取り除いてゆきます。

取り除いた葉ガラは下にたまり、排出されます。こんなにたくさん取れました。

これだけでは緑色の若い種やその他のゴミを取り除けないため、ヨッシーという機械に通してゆきます。

”ヨッシー”という機械名に店主と私(きっと吉田も)はいち早く反応し、親近感を持ちました。紡績工程での大事な役割をしてくれている機械のヨッシーと同じく、我らがヨッシーもシルクふぁみりぃにとってかけがえのない人なのです。

画像を瞬時に認識して、ゴミを取り除いてくれます。インド産など手摘みの綿の場合は、混ざっているゴミが多いそう。

きれいにゴミが取り除かれたコットンは次の工程へ。繊維を解きほぐしていきます。

薄く均一な厚みに揃えられた綿は、まるで羽衣のようです。

原綿のときはぎゅっと圧縮されてつぶつぶの種がたくさんありましたが、見違えるくらいふわふわやわらかになりました♪

ふわっと軽すぎて、手に持っているのが見えているのに、何も持っていないような不思議な感覚でした。

羽衣のようになった綿は、機械でロープ状に束ねられます。このロープ状になった綿を、スライバーと呼びます。

スライバーはケースに収められ、次の工程へと送られます。

まだまだ太いですが、少しずつ糸らしくなってきましたね。

スライバーの太さや繊維の方向性を整えるため、練条(れんじょう)を行います。

6〜8本のスライバーをまとめて一本のスライバーにし、太さの揃った1本のスライバーを作ります。

2~3回練条を行い、次の工程へ移ります。

粗紡(そぼう)という工程です。スライバーに撚りをかけながら、細長く引き伸ばしていきます。撚りをかけることで糸は強度が生まれます。

続いて精紡(せいぼう)です。さらに撚りをかけ、細い糸を作っていきます。ここまで来ると、かなり完成に近い状態です。

ズラッとならんだ姿は壮観です。これだけたくさんあると、機械を動かし始めるまでの準備もとっても大変なんだそう。

出来上がった糸は使いやすい長さに継ぎ合わせられ、円錐状の管に巻きつけられます。

コーンに巻き取って、完成です!

こうやって出来上がった糸から、シルクふぁみりぃの製品が編み上げられているんですね。

たくさんの方々やいろいろな機械が紡いでくれた想い(糸)を、私たちも大切に次々繋げていきたいです。ありがとうございました!

そうですね!本当に貴重な体験をありがとうございました。

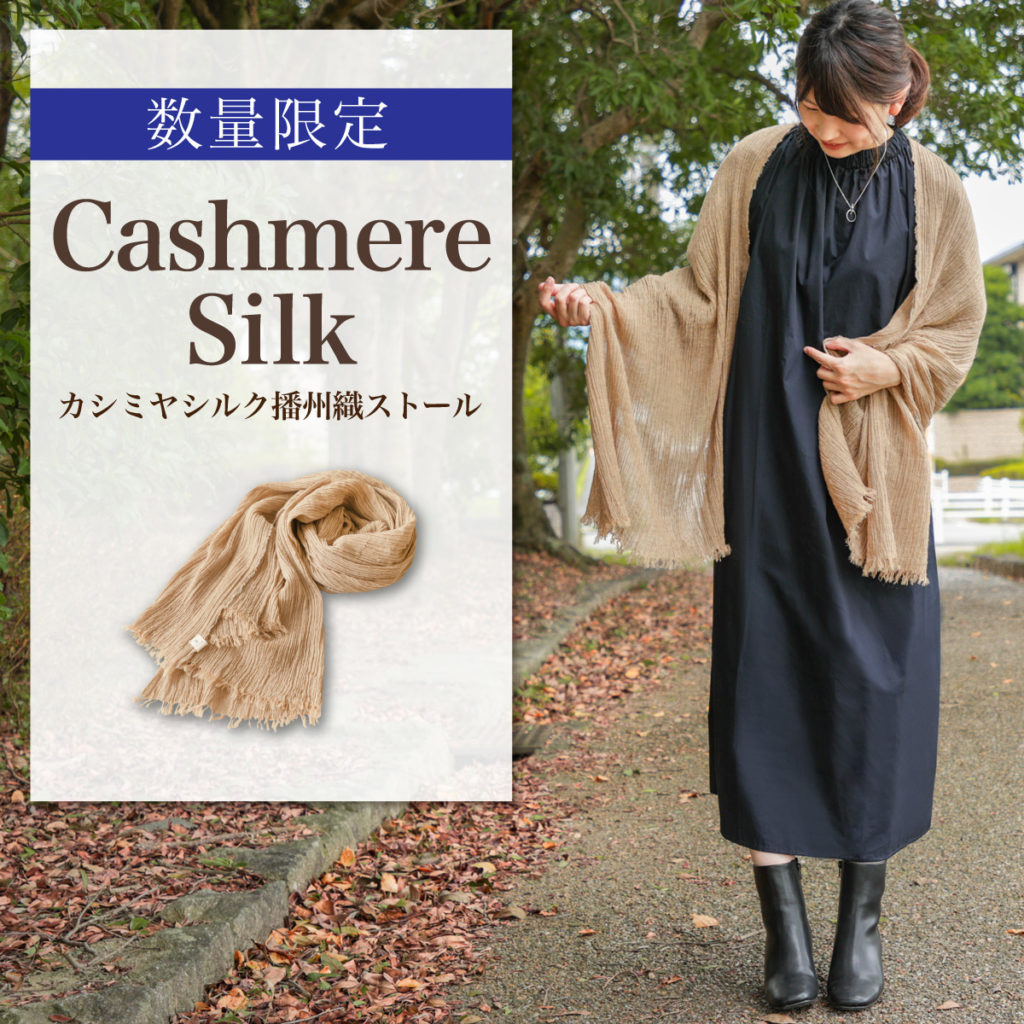

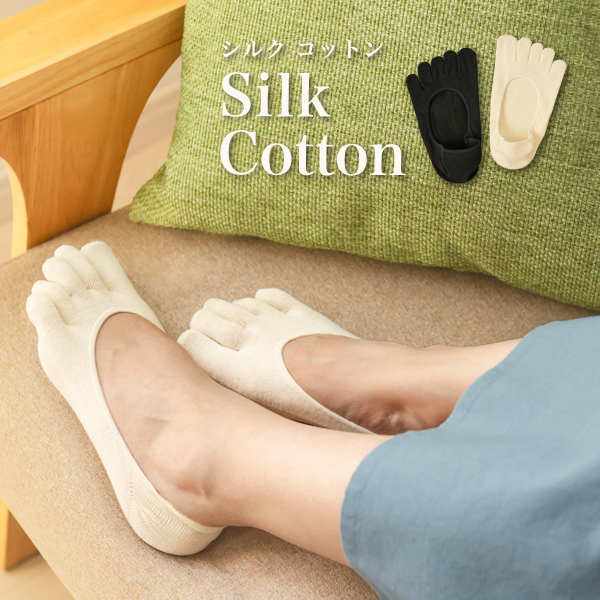

関連商品

こうして大正紡績さんで作られた糸で編み上げた製品をいくつかご紹介します。

あわせて読みたい記事