こんにちは。今回はシルクふぁみりぃ店主とスタッフ4人で、シルク毛布の工場へお邪魔してきました。錺工場では働いていたことがありますが、毛布工場へ行くのは初めて。どんなところなのか楽しみです!

みなさん毛布がどんなふうに出来上がるのか、ご存知ですか?私は全然知りませんでした。あのふわふわとした毛がどうやって生地になっているんだろう?起毛する前の生地ってどんな感じ?考え出すとわからないことだらけです。

今回ありがたいことに、シルク毛布工場の見学をさせていただけることになりました。社長さんと会長さんからシルク毛布について詳しく教えていただいたので、ご紹介します!

いざ工場見学!

泉大津にあるこちらの工場で、シルクふぁみりぃで取り扱っている様々な毛布を製造してくださっています。

国産繭毛布とワイルドシルク毛布やはここで生まれていたんですね。とっても大きな工場です。

中には今までに製造された毛布がたくさん展示されていました。ズラッと並んだ迫力に圧倒されます。

見覚えのある柄の毛布がありました!数量限定 希少ジャガード シルクケットですね。

何度触れても、このしっとりなめらかな手触りはたまりません!

シルク毛布ができるまで

実際に機械を見ながら、毛布の出来上がる工程を教えていただきました。

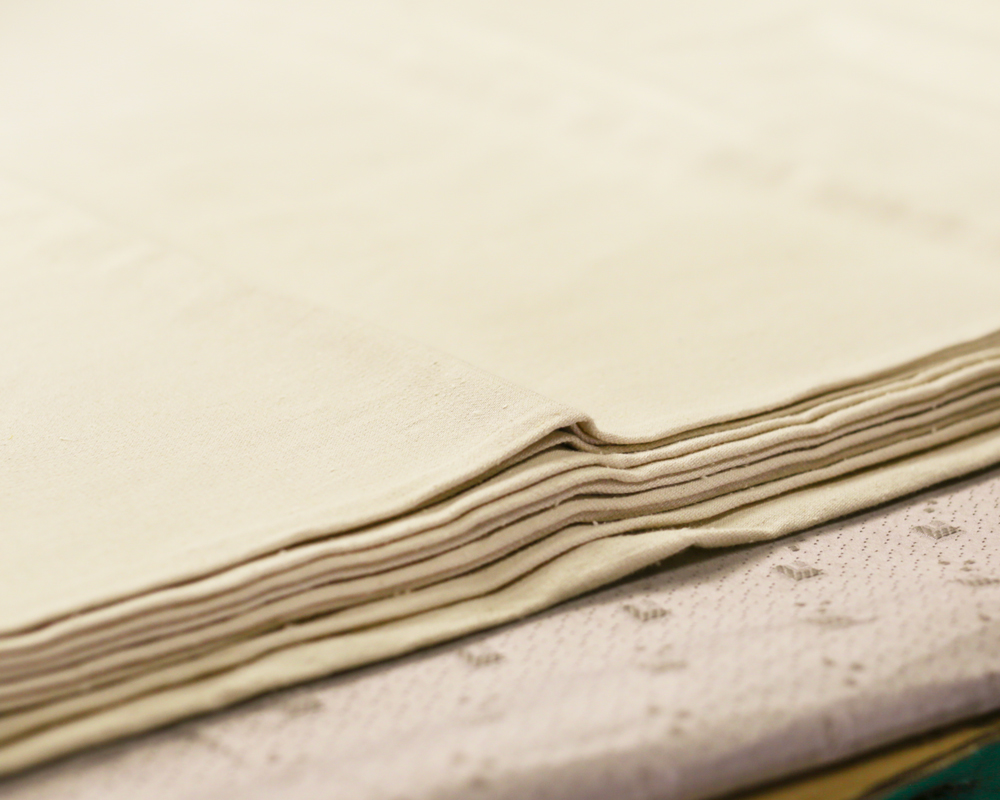

生機(きばた)という生地が工場にやってきます。まだ全く起毛していない生地です。反物なので毛布何枚分もの生地が繋がっている状態です。

下が生機、上が完成した毛布です。生機の手触りは厚みがあって少しゴワッとしています。これがこのふわふわふかふかな毛布になるの?と思わずびっくりしてしまいます。

生機が大きな台の上に広げられました。

明かりの下で、一枚一枚細かくチェックしていきます。

とびこみと言って、同じ工場で織り上げている他の生地の繊維などが混ざってしまう場合があるので、丁寧に目でチェックしてひとつずつピンセットで取り除いていきます。気が遠くなる作業です。

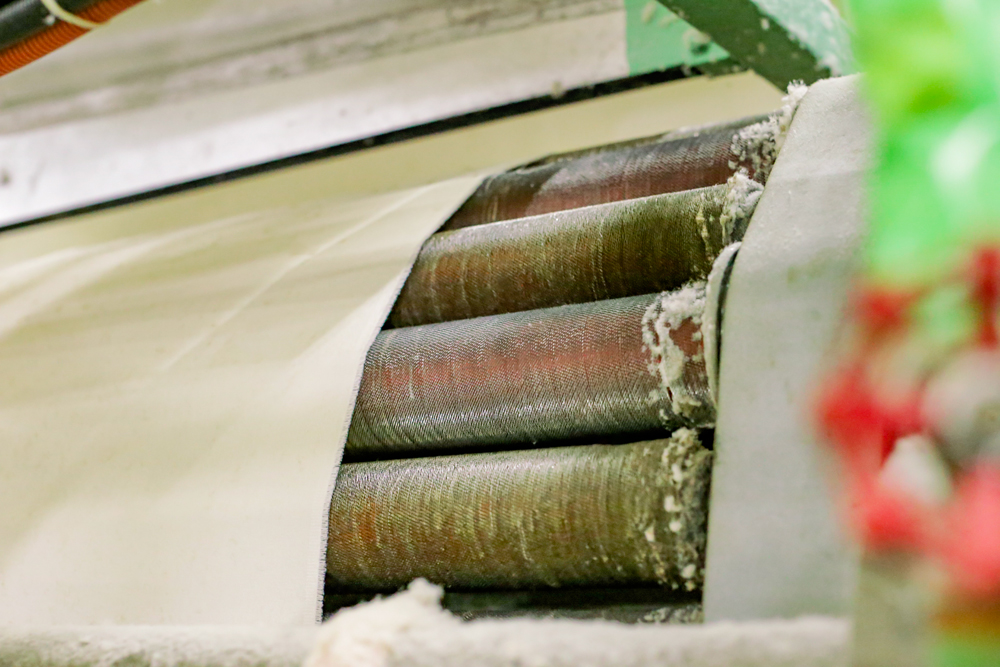

いよいよ生地を起毛機にかけていきます。まずはドイツ式起毛機で粗起毛(あらきもう)にかけ、細い毛を立たせていきます。

起毛機には細かな針が巻き付けられたローラーが付いています。24本の細いローラーが1つの大きなローラーにくっついていて、反物をこのローラーに通すことで繊維が起毛されていきます。

古い針をずっと使い続けることはできません。かといって新しい針であればいいというわけでもなく、どう針を変えていくのかは職人さんの腕の見せ所です。

1台の起毛機で4つのローラーにかけることがきるのだそうですが、ベストな起毛具合のときにストップするために、ローラーは2つまでに絞っているそうです。

起毛機にかけるときは、反物の端と端を縫い止めて大きな筒状にします。こうすることで、ぐるぐると起毛機を何回転もさせることができます。

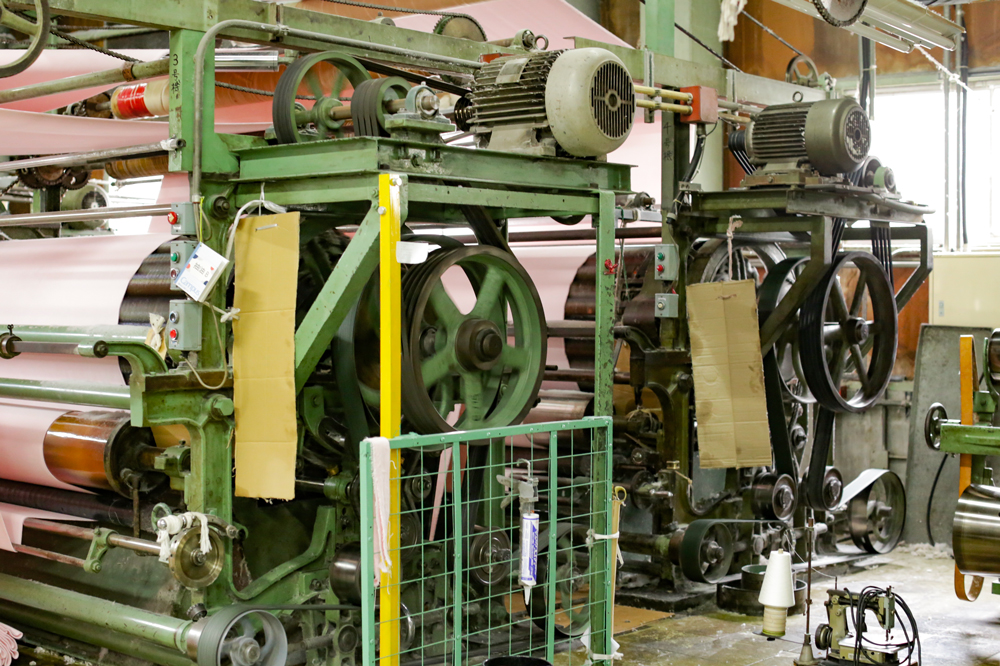

粗起毛が終わったら、続いて英式起毛機で仕上げ起毛にかけて長めの毛を出していきます。こちらも何度もかけて繊維を立たせていきます。ふわっとした肌触りになっています。

このままでは繊維の長さがまちまちになってしまうので、シャーリング機にかけて起毛した繊維を切りそろえていきます。

らせん状になっている部分が回転しており、らせんの隙間に入った繊維を切って繊維の長さを揃えるという仕組みです。上の三角形の部分が掃除機のようになっていて、繊維くずを吸い込んでくれます。

シャーリングの後は起毛機の工程をさらに数十回繰り返し、もう一度シャーリング機にかけます。これで起毛機の工程は終わりです。

その後はタンブラーにかけてふわっと乾燥させ、再度シャーリング機にかけて繊維を整えます。

ポリッシャーで加熱して光沢を出し、さらにふわふわとしたボリュームを出していきます。このときの温度は200℃にもなるそう。これが終わったら最後のシャーリングです。これで、シルク毛布らしいふわふわなめらかな極上の手触りの生地に生まれ変わりました。

ここまでの工程をこなすのには10〜14日ほどかかるそう。最初の生機の状態では幅が210cmあった生地が、仕上がる頃にはフカフカの厚みが出ることで155cmになるのだそうです。たっぷりのシルクを感じられるのはそのおかげなのですね。

あとは縫製工場で縁縫いをして、シルク毛布の完成です!

半世紀の歴史と今

さきほどご紹介した起毛機は、50年くらい前から使われている日本製のものだそうです。

現在ではもっと効率よくたくさんの生地を加工できる起毛機も開発されているそうですが、この極上の風合いを出すにはそれではだめなんだとか。機械の部品もなかなか手に入らないため、自分たちで修理をしながら使っているとおっしゃっていました。

また、機械の調整をデジタルでできるものもあるそうですが、均一な質の化学繊維と違って天然繊維の場合は状態に合わせて細かく機械や針を調整していく必要があるため、やっぱり調整も人間がやらなければだめなんだとか。

材料の質ももちろん大切ですが、起毛の技によって毛布の仕上がりは全く変わってくるのだそうです。手触りや機械の音などで調整していくためには「目で聞き耳で見る」職人技が必要なのだとおっしゃっていました。

この、シルク毛布を支える「起毛師(きもうし)」はどんどん減っていて、国内の毛布生産の90%を占めると言われる泉大津ですら、数えるほどしかいらっしゃらないのだそうです。

さいごに

手間ひまのかかる工程をたくさんの人が何度も何度も繰り返してやっと、あのなめらかなシルク毛布が生み出されているんだということを知れてよかったです。素材にこだわり、機械にこだわり、技にこだわり、、、ただ効率を追い求めるのではなく、良いものを作るためには手間を惜しまないというその姿勢には背筋の伸びる思いがしました。

高価なものだからなかなか自分の生活には取り入れられないと思っていたシルク毛布ですが、この製造工程を知ればそのお値段も納得です。私もぜひ購入したいと思いました。

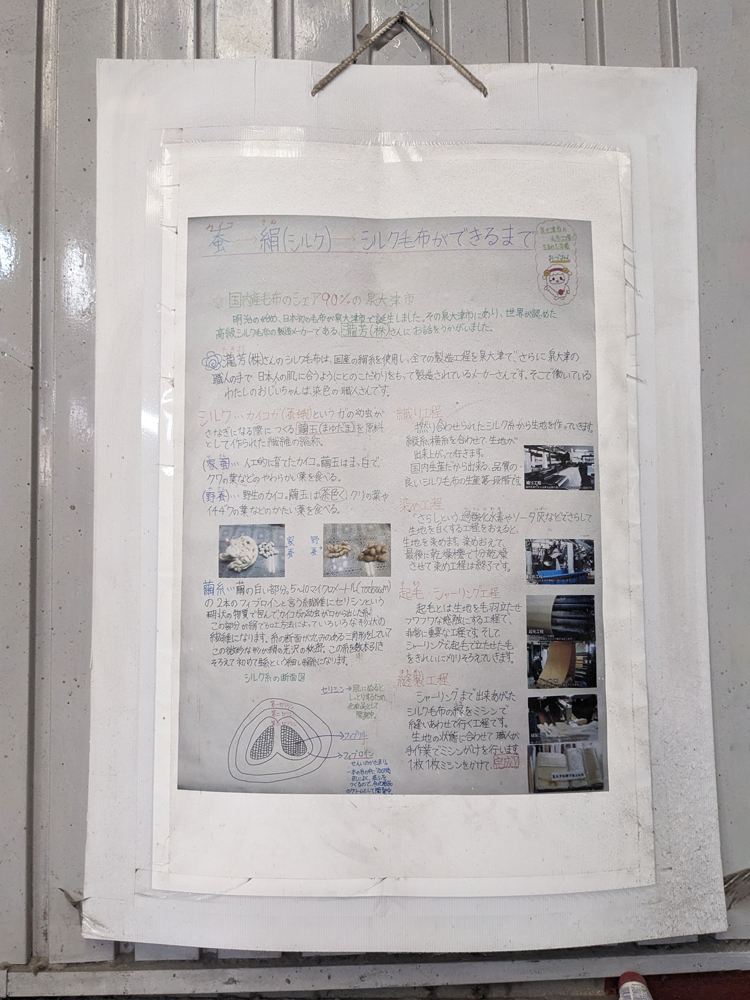

工場の中には地域の小学生からのお礼の手紙がたくさん飾られていました。泉大津の伝統産業を守っている工場が、地域からも愛されていることが伝わってきました。

*店主ブログでも今回の工場見学について詳しくご紹介しています。動画で社長さんに工程の説明もしていただいていますので、ぜひ一度ご覧になってみてくださいね!

関連商品

あわせて読みたい記事